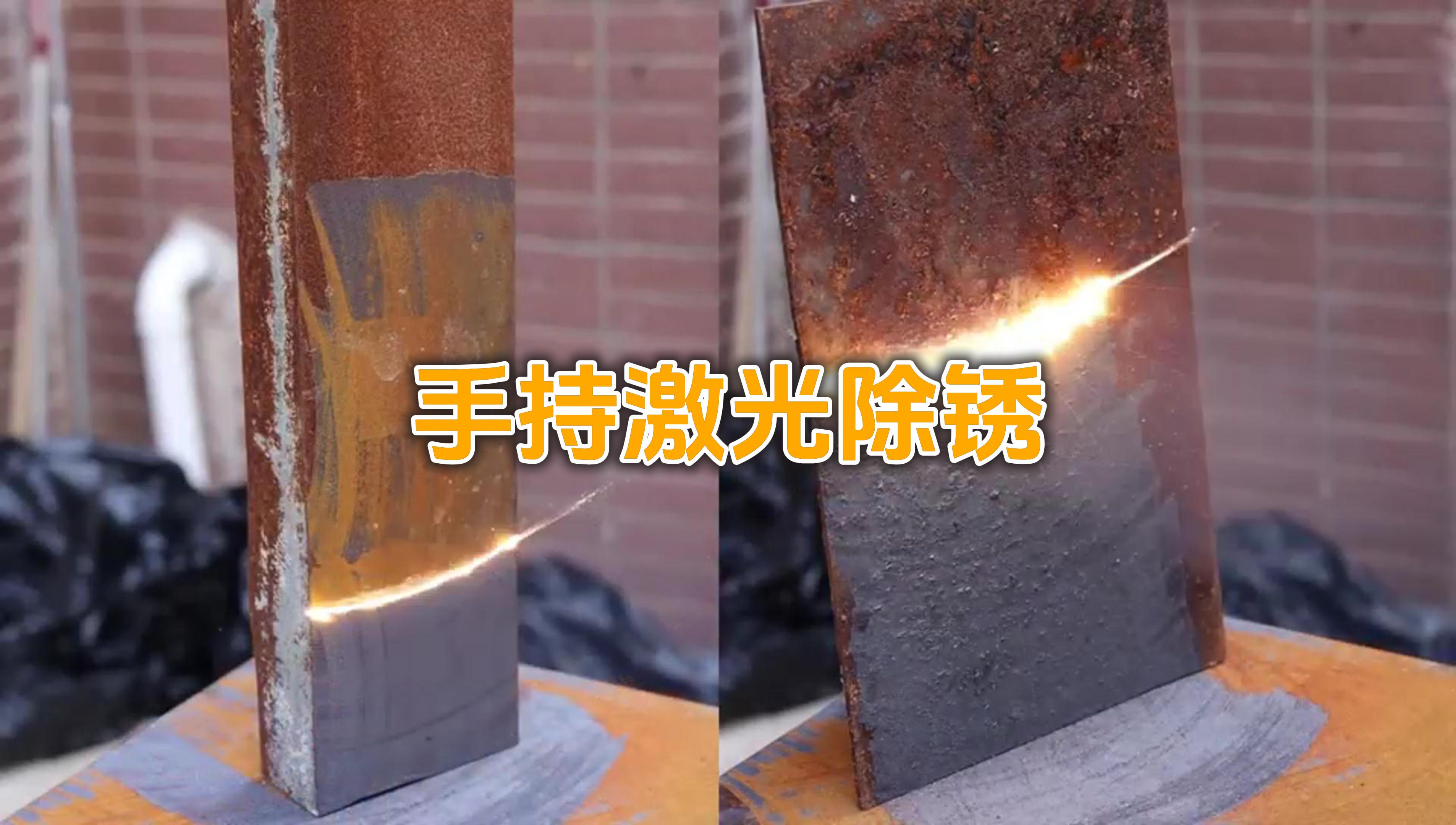

在工業清洗領域,激光除銹技術憑借其獨特的物理特性和環保優勢,正逐步替代傳統機械、化學等清洗方式。以下從環保性、效率性、安全性等維度綜合分析其核心優勢:

1.環保性:零污染與可持續發展無化學藥劑:激光除銹無需使用酸液、溶劑等化學試劑,避免了傳統化學清洗導致的有毒廢水、廢氣排放問題,符合全球綠色制造趨勢。廢料易處理:清洗產生的廢料為固體粉末(如氧化鐵屑),可直接回收或無害化處理,而傳統噴砂、干冰清洗會產生大量粉塵或二次污染物。能耗更低:激光清洗能耗僅為傳統方法的30%-50%,且無耗材需求(如砂粒、干冰),長期使用成本顯著降低。

2.非接觸式清洗:基材零損傷無機械應力:激光通過光能直接剝離污染物,避免了傳統機械打磨、噴砂對基材表面的劃傷或微裂紋風險,尤其適用于高精度工件(如航空發動機葉片、精密模具)。選擇性清除:通過調節激光參數(如波長、脈沖頻率),可精準去除銹層或涂層,而保留基材的原始性能(如防腐層、熱處理性能)。

3.高效性與經濟性清洗速度快:激光除銹效率可達傳統噴砂的3-5倍,例如對碳鋼表面的銹層處理僅需數秒至數分鐘。長期成本低:盡管設備初期投資較高(如手持式設備約4.68萬元),但其使用壽命長達10年以上,且無需耗材和維護成本,綜合經濟性優于傳統方式。適用復雜結構:激光可通過光纖傳輸,配合機器人或機械臂,對深孔、曲面、焊縫等傳統工具難以觸及的區域實現高效清洗。

4.適用性與精確性多材質兼容:適用于碳鋼、不銹鋼、鈦合金、鋁合金等多種金屬,以及陶瓷、復合材料等非金屬基材,覆蓋航空航天、汽車制造、核電等領域。微米級精度:可精準控制清洗深度(如去除微米級氧化層),避免損傷基材,滿足高附加值產品的清洗需求(如半導體元件、文物修復)。

5.自動化與安全性提升智能化集成:激光清洗設備可與工業機器人、數控系統結合,實現全自動化作業,減少人工干預,適用于危險環境(如高溫、輻射區域)。操作安全性:相比化學清洗的腐蝕風險或噴砂的粉塵危害,激光清洗僅需佩戴專業護目鏡即可防護,長期作業對人員健康影響更小。傳統清洗方式的局限性對比機械清洗(如噴砂、打磨):損傷基材、粉塵污染嚴重。化學清洗(如酸洗):腐蝕風險高,廢液處理成本高昂。干冰清洗:耗材依賴性強,低溫可能引發材料脆化。

激光除銹技術通過環保性、高效性、精準性的突破,正在重塑工業清洗標準。隨著設備成本下降(如國產化推動)及智能化升級(如AI參數自適應系統),其在高端制造、綠色生產等領域的應用將進一步擴展,成為工業4.0時代不可或缺的核心技術。