在制造業高速迭代的今天,模具作為工業生產的“母體”,其清洗效率與質量直接關乎企業競爭力。傳統清洗方法如干冰噴射、化學溶劑浸泡等,雖長期占據主導地位,卻因效率瓶頸、環境污染等問題逐漸顯露疲態。而激光清洗技術,憑借其非接觸、零損傷、高精度的核心特性,正在掀起一場模具清洗領域的深度變革,成為綠色制造與智能制造的標桿性技術。

一、技術突破:從物理原理到工業落地的跨越

激光清洗的本質是通過高能激光束與材料表面的污染物發生作用。當激光脈沖聚焦于模具表面時,污染物(如油污、銹跡、脫模劑殘留)瞬間吸收能量并汽化或剝離,而基材因反射率高幾乎不受影響。這種“選擇性清除”機制,使其在0.1秒至數秒內完成微米級清洗,精度遠超傳統方法。

例如,某汽車輪轂模具企業采用激光清洗后,單次清洗時間從傳統噴砂的2小時縮短至15分鐘,且無需拆卸模具即可在線作業,生產效率提升400%。這種技術突破不僅解決了模具維護的時效性難題,更將“停機清洗”轉化為“生產間隙維護”,重構了制造流程的效率邏輯。

二、多維優勢:從環保到經濟的全面革新

1.環保性革命

激光清洗徹底摒棄化學藥劑與耗材,避免廢水、廢氣及固體廢棄物的產生。以某橡膠模具廠為例,改用激光技術后,年減少化學廢液處理成本超50萬元,同時規避了環保法規風險。這種“零污染”特性,使其成為歐盟工業減排政策下的優選方案。

2.成本結構顛覆

傳統干冰清洗單次成本約400-500元,而激光清洗可壓縮至100元以內,長期運營成本僅為前者的1/5至1/10。更關鍵的是,激光設備無需耗材,僅依賴電力運行,且隨著設備價格持續下降(如300瓦機型一年內降價40%至6萬元),投資回收周期已縮短至6-12個月。

3.模具壽命延長

非接觸式清洗避免了對模具表面的機械磨損與熱應力損傷。某精密注塑企業對比發現,采用激光清洗的模具使用壽命延長30%,年節省模具更換費用超200萬元。這種“無損維護”特性,尤其適用于高價值精密模具的保養。

三、場景適配:從標準化到定制化的技術進化

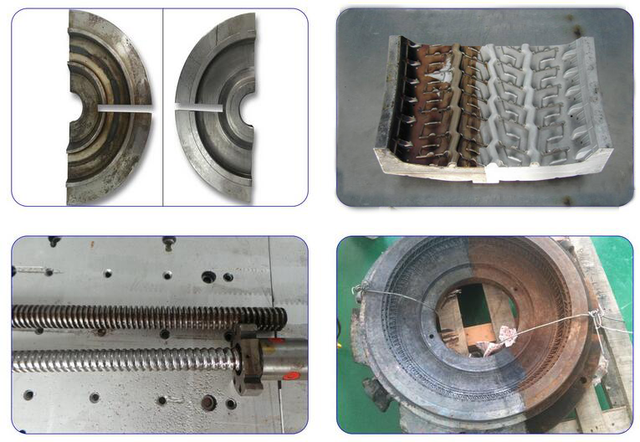

激光清洗的靈活性體現在其廣泛的場景適應性:

復雜結構模具:通過參數調節(如能量密度、脈沖頻率),可精準清洗微孔、螺紋等傳統工具難以觸及的區域。

多材質兼容:金屬、塑料、橡膠模具均可處理,甚至能清除氧化鋁等傳統方法難以應對的頑固涂層。

智能化集成:與工業機器人、視覺識別系統結合后,可實現在線自動檢測與清洗。某家電企業引入智能激光清洗線后,人力成本降低70%,良品率提升至99.8%。

四、行業趨勢:從替代到重構的產業升級

當前,激光清洗技術已從“替代傳統工藝”向“重構生產模式”演進:

設備小型化:便攜式激光清洗機的出現,使車間靈活作業成為可能,甚至可應用于戶外大型模具維護。

工藝標準化:行業正建立激光參數數據庫,針對不同材質、污染類型提供優化方案,降低操作門檻。

生態閉環化:部分企業將激光清洗與3D打印修復技術結合,形成“清洗-檢測-修復”一體化解決方案,延伸價值鏈。

激光清洗技術的普及不僅是工具的迭代,更是制造業底層邏輯的升級——它通過環保、高效、智能的三重賦能,推動模具行業從“成本消耗型”向“價值創造型”轉變。隨著設備成本持續下探與技術生態日益完善,預計到2026年,全球激光清洗設備在模具領域的滲透率將突破40%,成為工業4.0時代不可或缺的基礎設施。這場由光子技術引領的清潔革命,正在為制造業打開一扇通向可持續發展的大門。