動力電池作為新能源汽車的動力源,其安全系數、續航能力、生命周期時間和制造工藝決定了車輛的性能。動力電池的質量是新能源汽車產業發展的重中之重。自動化的激光設備和完整的解決方案提高了動力電池的質量,促進了電池行業的發展。

在鋰電池的制造過程中,在焊接極耳之前需要清潔極耳待焊接區域中的涂層,去除涂層的主要方法有機械刮擦、粘貼發泡膠和激光清洗。其中,機械刮除法容易損傷極片,且難以保證涂層清潔;發泡粘合法工序多,生產成本高,不適合陽極水基漿料。

電池極柱清洗

激光焊接成為動力電池產線標配,被廣泛應用到動力電池極耳、密封釘、匯流排、電池模組等焊接中。電池正負集流體在涂覆電極材料時,為了保證集流體在電池內部穩定性,需要對金屬箔帶進行清洗。干凈、均勻的表面是實現成功耐久的焊接與粘合的基本前提條件。

因此,在涂覆或焊接前,對各焊涂覆或焊接部位進行表面處理,能有效 提高質量和降低成本。激光清洗應用在電芯段密封釘、轉接片,模組段巴片極柱、單電芯藍膜、單電芯硅膠、單電芯涂層清洗過程,有效去各端面污物、粉塵等,為電池焊接提前做準備,減少焊接的不良品。激光清洗具有綠色、高效、清洗效果好、對銅箔損傷小等優點,這是公認的去除鋰電池陽極電極正面和背面涂膜的首選方法,這樣暴露的銅箔可以直接焊接到極耳上。

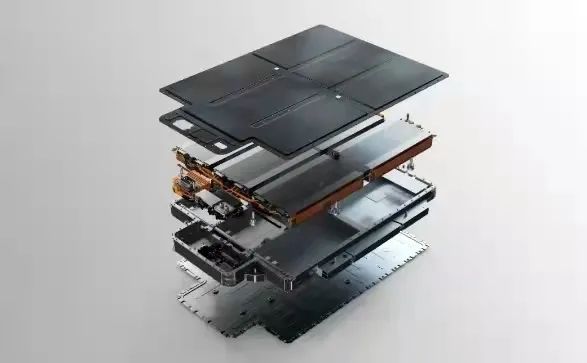

電池箱蓋孔位清洗

在電池組裝過程中,為了防止鋰電池發生安全事故,往往會對鋰電池電芯進行外貼膠處理,以起到絕緣的作用,防止短路的發生以及保護線路、防止刮傷。對電池包托盤CMT焊縫、電池包上蓋板電泳漆、電池包箱體密封膠軌跡氧化層、防護底板焊前氧化層進行激光清洗,提高貼膠或涂膠的附著力,清洗后不會產生有害污染物,在高度關注環保的情況下,這種綠色環保的清洗方法將越發重要。